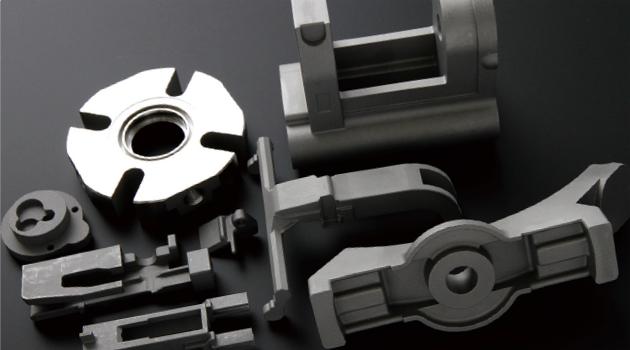

弊社のロストワックス精密鋳造品は、納入仕様書の作成・金型の製作から鋳込・仕上げ・2次加工・検査に至るまで、社内一貫体制で取り組み、製品クオリティの均一化・低コスト化・納期短縮に取り組んでいます。

お客さまとのお打ち合わせにより、製品の機能上最も適した無駄のない設計が可能となり、軽量化、合理化が計れます。

一貫した自社製作により、金型コストの引き下げが可能。設計変更への対応も素早く有利に進められます。

金型にワックスを注入し、収縮量を加味した相似形のワックス模型を成形します。

この工程の動画を見る >

湯口棒にワックス模型を樹木状に組み立てます。

この工程の動画を見る >

ツリーに耐火材の塗布、乾燥を複数回(約7回)繰り返し、コーティング層を厚くします。

この工程の動画を見る >

ツリーを加圧・加熱し、内部のワックスを溶かし出します。残った耐火材が鋳型となります。

このロウが溶け出す様子から"ロストワックス"という製法が命名されました。

脱ロウ後に焼きかため、鋳型に強度を与えます。

焼成工程にて強度を増した鋳型に、溶解した金属を流し込みます。

この工程の動画を見る >

鋳型を壊し、中からツリー状の製品を取り出します。

この工程の動画を見る >

ツリーから製品を切り離します。

この工程の動画を見る >

歪み取り、機械的性質の向上のため、材質に応じた熱処理を行います。

湯口仕上げ、矯正等を実施後、サンドブラストにて全体を仕上げます。

この工程の動画を見る >

外観寸法検査の他、用途により浸透探傷検査、X線検査等、厳しい検査体制で品質の向上に努めています。

必要に応じて機械加工、表面処理等の2次加工を行います。

完成です。

精密鋳造部へのご相談は、以下よりお問い合わせください。

工場見学のご相談も、こちらより承っております。