【鋳造の基本】砂型鋳造の特徴、メリット・デメリット、納期までを分かりやすく解説

◆はじめに

製造業において、金属部品を製造する最も古く、普及している技術の一つが砂型鋳物(砂型鋳造)です。

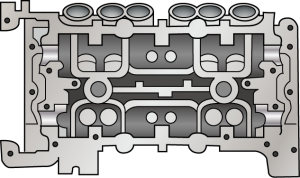

自動車部品や産業機械など、身の回りの多くの製品に用いられています。

このコラムでは、砂型鋳造の基本から、その工程、メリット・デメリットまでを解説します。

適切な製造方法を選ぶための基礎知識として、ぜひお役立てください。

◆砂型鋳物(砂型鋳造)の特徴

砂型鋳造とは、その名の通り、砂でできた型(鋳型)を使って金属製品を製造する手法です。

溶かした金属を砂型に流し込み、冷やし固めることで、目的の形状の製品を得ます。

「鋳型が使い捨て」である点が大きな特徴です。

金属を流し込んだ後、砂型は壊して製品を取り出すため、型(金型)の製作費用は比較的安価に抑えられます。

主に使用される砂は、珪砂(けいさ)と呼ばれるもので、粘結材と混ぜて固めます。

◆砂型鋳物の製造工程

砂型鋳造の基本的な工程は、主に以下のステップで進められます。

①木型・金型の製作(パターン製作)

製品と同じ形状の模型(パターン)を木材や樹脂、金属などで製作します。

②鋳型(砂型)の製作

模型を上下の枠に入れ、粘結材を混ぜた砂を詰め込み、固めて鋳型を成形します。

この鋳型の中に、溶けた金属の通り道となる湯口や空気の逃げ道などを設けます。

③溶解・注湯

電気炉などで金属(鉄、アルミ、銅など)を溶かし、適切な温度で鋳型に流し込みます(注湯)。

④凝固・型ばらし

金属が冷えて固まった後、砂型を壊して製品を取り出します。

⑤仕上げ

製品に付着した砂を取り除き(砂落とし)、湯口やバリなどを削り取る(仕上加工)ことで、製品が完成します。

◆砂型鋳物のメリット・デメリット

砂型鋳造は多くのメリットを持つ一方で、他の鋳造法と比較していくつかの課題もあります。

【メリット】

①初期費用が安い(イニシャルコストの抑制)

鋳型は使い捨てであるため、耐久性の高い金型を必要とする他の製法に比べ、型製作の費用を安く抑えられます。

②大型品の製造に強い

鋳型の製作サイズに柔軟性があり、数トンクラスの大型部品の製造に適しています。

③多様な材質に対応

鉄(FC、FCD)、ステンレス、アルミ、銅合金など、幅広い種類の金属に対応可能です。

④多品種少量生産に適している

型のコストが低いため、必要な時に必要な分だけ型を作ることができ、少量生産や試作に向いています。

【デメリット】

①寸法精度が低い

型が砂でできているため、寸法誤差が大きくなります(公差等級CT10〜12程度)

②表面が粗い(鋳肌が悪い)

砂の粒子が転写されるため、

製品の表面がざらつき、後加工(切削や研磨)が必要になるケースが多くなります。

③リードタイムが長い

鋳型を乾燥させる工程などが必要な場合があり、製品の製造に時間がかかることがあります。

◆納品までの期間(リードタイム)

砂型鋳造の納期は、製品のサイズや複雑性、鋳型の種類(生型、乾燥型など)によって大きく変動します。

一般的に、初回の納品までには1〜3ヶ月程度を目安とすることが多いです。

特に大型品や複雑な部品、特殊な材質を用いる場合は、さらに時間がかかることもあります。

また、砂型鋳物は精度が低いため、その後の機械加工(切削)に時間がかかることや、鋳肌の補修作業が必要になることも、トータルのリードタイムを長くする要因となります。

◆おわりに

砂型鋳造は、「大型で、寸法精度があまり厳しくない部品」や「コストを抑えたい試作品や少量生産品」において、非常に有効な製造方法です。

しかし、近年では、以下のような厳しい要求が増えています。

「切削加工を減らしたい」(=高精度な鋳物が欲しい)「より複雑な形状を一体成形したい」(=設計自由度を高めたい)「よりきれいな外観が欲しい」こうした要求が高まるにつれて、砂型鋳物から、ロストワックス鋳造などのより高精度な鋳造技術へ切り替えるケースが増えています。

妙中鉱業が提供するロストワックス鋳造は、砂型鋳造では達成が難しい高い寸法精度と美しい鋳肌を両立させ、後加工のコストや工数を大幅に削減することが可能です。特に、大型部品においても、その強みを発揮しています。

もし、貴社が現在、砂型鋳物で製造している部品について、精度やコスト、後加工の手間にお悩みであれば、一度ロストワックス鋳造への切り替えをご検討ください。